文章来源--董培纯,黄鹏

(浙江宁波科诺铝业有限公司,浙江宁波,315033)

摘要:拉丝氧化和机械抛光氧化是工业型材常见的表面处理方法,但通常情况下上述两种表面处理通常会出现表面发黑,尤其是实心棒材、实心异型材和厚壁管材次问题表现更为突出。因为氧化后方能显现,型材挤压时无法针对此问题进行检验控制,本文介绍了通过模具结构调整、变更型材尺寸公差和客户后期表面处理方法的改变解决此问题。

关键词:拉丝氧化;抛光氧化;发黑;平面度

On controlling profile surface performance black by Drawing oxidation and Mechanical polishing oxidation

Dong.peichun、Huang.peng

(NINGBO KENO ALUMINIUM CO.,LTD,Zhejiang ningbo 315031)

Abstract: Drawing oxidation and Mechanical polishing oxidation is the common Surface treatmentof the Industrial aluminum.But the surface of profile usually performance to black by these Surface treatment, especially in the solid profile and thick pip profile. This problem couldn’t be controled in the extrusion process.This paper mainy introduced about through optimize mold structure; adjust tolerance of dimension and surface treatment mothod to solve this problem.

Key words: Drawing oxidation、Mechanical polishing oxidation、black、flatness

1、序言

铝合金因良好的力学性能、质地轻、易加工性能、表面处理种类多和耐腐蚀性优异能被广泛用于制造生产各种零部件。铝合金零部件通常在加工完成后会对其进行表面处理,其主要目的有以下几点:1、抗腐蚀;2、美化型材外观3、增加型材表面粗糙度,提高功能性。

常见的表面处理种类有:直接氧化、涂装、电泳、机械抛光氧化、拉丝氧化等,其中机械抛光氧化和拉丝氧化在装饰类零件应用最为广泛,鉴于检测设备等客观条件影响,本文针对此问题做一些简要探讨和测试,旨在为同行遇见同类问题时指出解决方向。

图一

2、不良现象剖析

如图一所示,从型材外观分析型材表面氧化后发黑,发黑形状极具规律性,在拉丝面呈现环形,沿拉丝面边缘发展,基本与硬板拉丝过程中型材表面剥落层相吻合。另外机械抛光产品在抛光前进行打砂,原理与拉丝同样,其后使用自动抛光机进行抛光,氧化后呈现发黑缺陷与拉丝氧化发黑一致,同样沿型材抛光面边沿展开。

我司将同批次氧化不良样品截断,检查型材端面晶粒组织和低倍组织发现型材端面无粗晶环、无夹心层情况,与不良品无明显差异,因此排除因为型材粗晶或者抛光后型材出现夹心层杂质两种情况导致氧化后发黑。

检查型材平面度发现型材拉丝完成后平面存在明显的凹凸,凹凸平面间隙约0.2左右,部分型材边缘明显塌角,型材不同位置抛光或者拉丝量存在明显差异。

3、实验方法

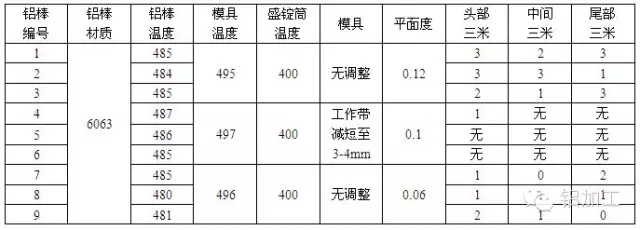

实验一:采取排除法针对可能导致问题的原因进行交叉试验,一批次使用同一炉铝棒、同一套模具、同样的挤压工艺,挤出型材头中尾各取三米,每段试样成品30个成品,编号后在同一家氧化厂进行测试,型材按照客户提供尺寸生产,型材拉丝抛光面平面度0.2左右,实验挤压铝棒数量为3根铝棒。

实验二:将模具进行优化设计,模具工作带由10mm减短到3-4mm,其他工艺和方法按照3.1试样。

实验三:考虑到抛光和拉丝过程中性材料表面会有剥落,因此试验过程中尽量减少抛光拉丝平面在抛光和拉丝过程中的型材的剥落厚度因此在试验一条件下调整模具,控制型材平面度在0.1mm以下,目标0.05mm,取样和标识方法与试验一相同。

3、试验结果

4、影响因素分析

4.1 型材平面度影响

当型材平面凸起或者凹陷时型材在机械抛光和机械硬板拉丝过程中,拉丝机会将型材平面拉平,因此导致平面不同位置拉丝厚度出现差异化,型材表层与工作带发生摩擦金属组织与型材内部组织存在差异,导致型材在氧化过程中发生腐蚀速度存在差异,在氧化完成后型材表层易出现发黑现象。

根据实验结果,同样条件下当型材平面度小的前提下出现问题产品的概率相比平面度大的产品有一定降低,实际在拉丝过程中在确保型材表面有拉丝效果情况下尽量减少型材拉丝量。

4.2 模具工作带影响

由试验数据可以看出模具工作带变化对该问题的影响很大,当模具工作带剪短至3-5mm时该不良现象基本消除,因此判定型材产生问题的原因主要为模具工作带过长。

铝合金在工作带出受力主要表现为三向应力:工作带摩擦力、径向晶粒间压应力、纵向晶粒见压应力,当模具工作带过长时沿工作带表面晶粒长时间受到锯切的工作带摩擦,沿工作带表面金属流动与中心金属流动产生巨大差异,当工作带越长,型材挤压比越大,差异越明显,金属间的流速差异造成型材表面金属组织与内部金属组织发生差异,严重时表面出现脱皮情况,加上拉丝过程中表面剥落厚度不一致造成型材氧化后出现黑色环状缺陷。

5、结论

(1)头部夹层和缩尾对于硬板拉丝抛光氧化型材发黑问题影响甚微,因此在实际生产过程中因为此问题盲目的牺牲成品率通过夹心缩尾切除长度加长对于此问题没有改善作用。

(2)实心棒材与厚壁管材在模具设计过程中尽量简短工作带,减少铝流进工作带摩擦阻力,一般情况下工作带长度尽量不要超过4mm,同样工作带过长也会导致夹心所谓的加长。

(3)在选择机台设备时尽量有足够挤压比,避免出现小吨位设备生产大断面棒材或者厚壁管材,挤压比尽量确保在30以上,当模具工作带同等长度情况下挤压比过小会加剧挤压过程中工作带表面金属和中心金属的流速差异。

(4)当拉丝为硬板拉丝工艺时尽量确保型材平面度平整,尽量保持在0.1以内,同时与客户沟通减少型材在拉丝或者机械抛光过程中的表面拉丝抛光量,确保拉丝抛光量一致。

参考文献

[1] 田荣璋,王祝堂.铝合金及其加工手册 [M].中南大学出版社,2000年10月第2版

[2] 肖亚庆, 铝加工技术使用手册 [M].冶金工业出版社,2005.1.24

文章来源于网络

【免责声明】恒兴涂料所转载仅供参考,发布本文之目的在于传播更多信息,恒兴涂料对该资料或使用该资料所导致的结果概不承担任何责任。如有侵权,请联系删除,谢谢。